翻轉式結晶過濾洗滌干燥四合一設備的常見故障相應解決方法分享

更新時間:2025-12-09

更新時間:2025-12-09 點擊次數:1

點擊次數:1

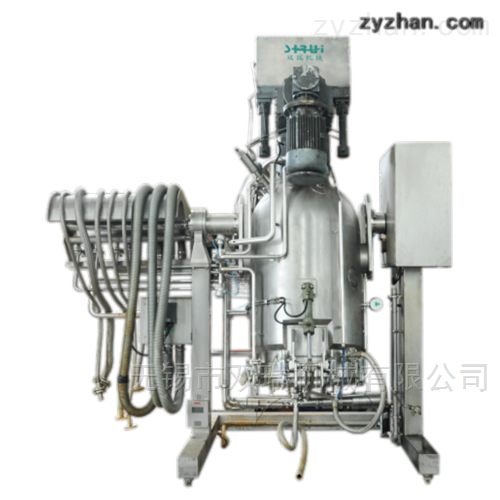

翻轉式結晶過濾洗滌干燥四合一設備集反應結晶、抽濾、洗滌、干燥及自動卸料于一體,廣泛應用于制藥、精細化工、生物工程等領域,顯著提升工藝密閉性與產品純度。然而,在復雜工況下,常因操作不當、物料特性或設備維護不足,出現過濾堵塞、干燥不均、翻轉卡滯等問題,影響批次一致性與生產效率。掌握翻轉式結晶過濾洗滌干燥四合一設備典型故障的成因與科學解決方法,是保障一機多能、穩產高質的關鍵。

一、過濾速度慢或濾餅穿濾

主要原因:

濾布選型不當(孔徑過大或材質不耐腐蝕);

結晶顆粒過細或呈膠狀,堵塞濾孔;

進料濃度過高,形成致密濾餅。

解決方法:

根據物料粒徑選擇合適濾布(如聚丙烯單絲布,孔徑5–20μm);

優化結晶工藝,控制晶核生長,獲得均勻粗晶;

采用預涂助濾劑(如硅藻土)或分段進料,改善過濾性能。

二、洗滌不到位,雜質殘留高

洗滌液分布不均;

濾餅開裂形成溝流;

洗滌次數或用量不足。

應對措施:

使用噴淋球或分布器確保洗滌液全覆蓋;

控制干燥前濾餅含濕率,避免過早硬化;

采用“多次小量”逆流洗滌策略,提升洗雜效率。

三、干燥效率低或局部過熱

真空度不足或冷凝器結霜;

加熱夾套介質溫度過高;

攪拌槳轉速過低,傳熱不良。

處理建議:

檢查真空系統密封性,定期除霜或更換冷媒;

按物料熱敏性設定夾套溫度(通常≤80℃),避免分解;

干燥階段啟用變頻攪拌,初期低速防粉化,后期提速促傳熱。

四、翻轉卸料卡滯或不到位

濾餅粘壁嚴重;

液壓/氣動系統壓力不足;

機械限位開關故障。

優化方案:

干燥末期通入惰性氣體反吹,松動濾餅;

定期檢查油路/氣路,確保翻轉驅動力穩定;

校準角度傳感器與限位裝置,防止誤判。

當前位置:

當前位置: